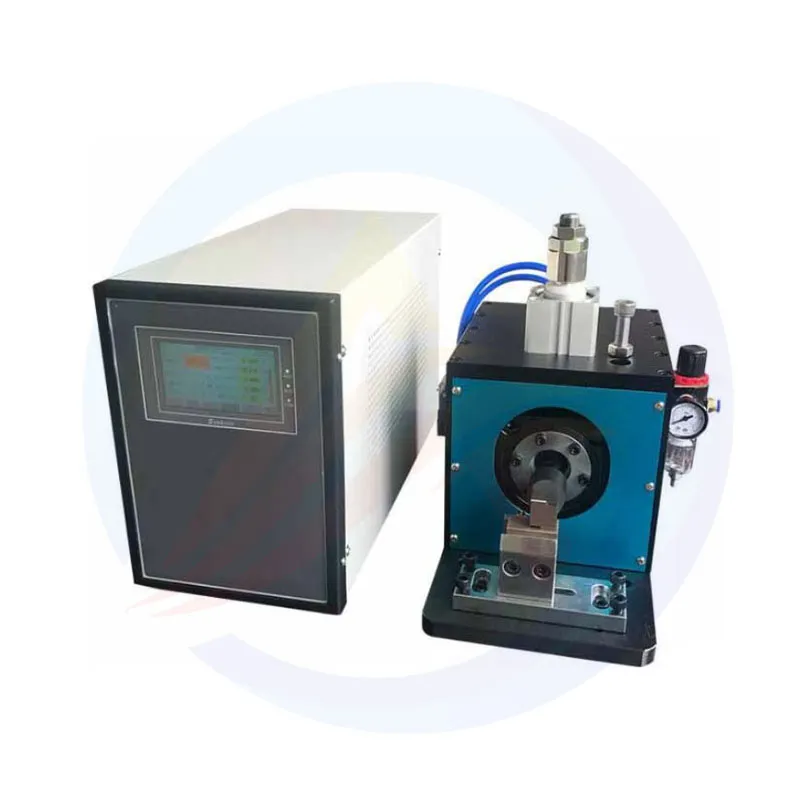

आज, लिथियम बैटरी उद्योग के जोरदार विकास के साथ, लिथियम स्पॉट वेल्डिंग मशीन लिथियम बैटरी निर्माण प्रक्रिया में एक अपरिहार्य प्रमुख उपकरण बन गई है। यह लिथियम बैटरी के प्रदर्शन और गुणवत्ता को बेहतर बनाने में महत्वपूर्ण भूमिका निभाता है, चाहे वह इलेक्ट्रोड शीट और पोल ईयर के बीच का कनेक्शन हो, या बैटरी असेंबली प्रक्रिया में विभिन्न वेल्डिंग की ज़रूरतें हों, सभी सटीक संचालन पर निर्भर करते हैं लिथियम स्पॉट वेल्डर.

1、लिथियम बैटरी उत्पादन प्रक्रिया और स्पॉट वेल्डिंग मशीन के बीच संबंध

(1) लिथियम बैटरी की मूल संरचना और उत्पादन चरण

लिथियम बैटरी मुख्य रूप से पॉजिटिव इलेक्ट्रोड, नेगेटिव इलेक्ट्रोड, डायाफ्राम और इलेक्ट्रोलाइट से बनी होती है। इसका उत्पादन एक जटिल बहु-चरणीय प्रक्रिया है, जिसमें इलेक्ट्रोड तैयारी, सेल असेंबली, लिक्विड इंजेक्शन और निर्माण शामिल है। इलेक्ट्रोड तैयारी में, सक्रिय सामग्री, प्रवाहकीय एजेंट और बाइंडर को मिलाया जाता है और कलेक्टर पर लेपित करके इलेक्ट्रोड शीट बनाई जाती है। सेल असेंबली प्रक्रिया में, पॉजिटिव और नेगेटिव इलेक्ट्रोड शीट और डायाफ्राम को एक विशिष्ट क्रम में व्यवस्थित किया जाता है, जो सेल के प्रदर्शन को सुनिश्चित करने की कुंजी है, औरलिथियम स्पॉट वेल्डिंग मशीनयहाँ मुख्य भूमिका निभाता है।

(2) उत्पादन प्रक्रिया में स्पॉट वेल्डिंग मशीन की महत्वपूर्ण स्थिति

संपूर्ण लिथियम बैटरी उत्पादन प्रक्रिया में, लिथियम स्पॉट वेल्डिंग मशीन कई महत्वपूर्ण कनेक्शन लिंक में भाग लेती है। इलेक्ट्रोड शीट और पोल ईयर के बीच कनेक्शन से लेकर सेल असेंबली में इलेक्ट्रोड और अन्य घटकों की कई परतों के बीच कनेक्शन तक, स्पॉट वेल्डिंग मशीन एक पुल की तरह है, जो बैटरी के अंदर अच्छे विद्युत चालन और संरचनात्मक स्थिरता सुनिश्चित करने के लिए विभिन्न घटकों को बारीकी से जोड़ती है।

2、लिथियम स्पॉट वेल्डिंग मशीन का कार्य सिद्धांत

(1) प्रतिरोध स्पॉट वेल्डिंग सिद्धांत

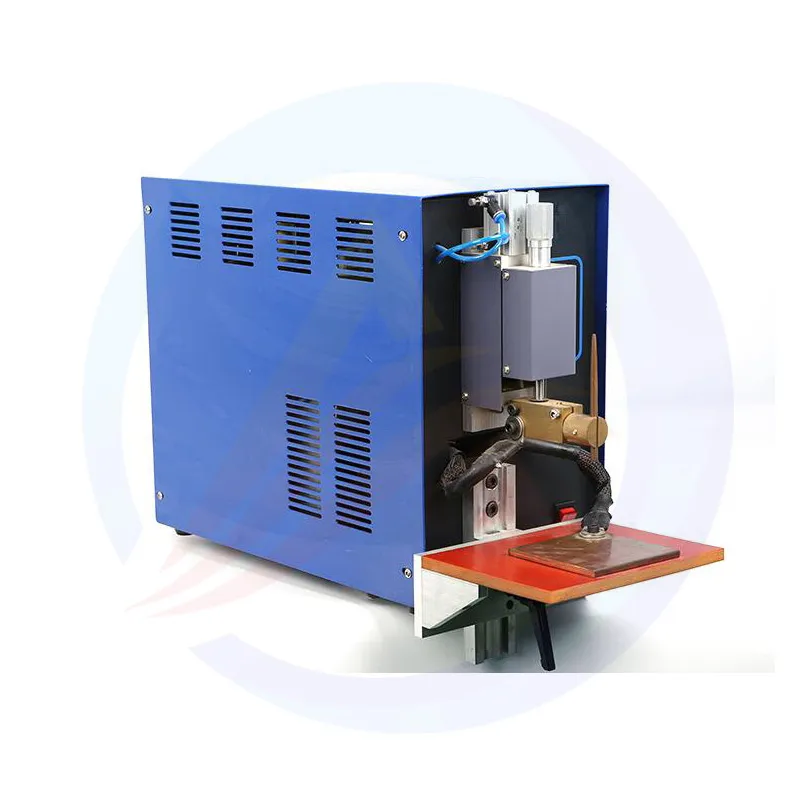

लिथियम स्पॉट वेल्डिंग मशीन प्रतिरोध स्पॉट वेल्डिंग सिद्धांत का उपयोग करती है। जब करंट वेल्ड किए जाने वाले वर्कपीस से होकर गुजरता है, तो वर्कपीस के संपर्क बिंदु पर बड़े प्रतिरोध के कारण, करंट द्वारा उत्पन्न गर्मी इस क्षेत्र में जमा हो जाएगी। गर्मी के निरंतर संचय के साथ, संपर्क बिंदु पर धातु सामग्री का तापमान तेजी से पिघलने बिंदु तक बढ़ जाता है, और इलेक्ट्रोड द्वारा लगाए गए दबाव के तहत, वेल्डपार्ट्स के बीच एक ठोस सोल्डर जोड़ बनता है। इलेक्ट्रोड दबाव, वर्तमान आकार और समय पर बिजली का सटीक नियंत्रण लिथियम स्पॉट वेल्डिंग मशीन में उच्च गुणवत्ता वाली वेल्डिंग का आधार है।

(2) वेल्डिंग ऊर्जा का सटीक नियंत्रण

लिथियम बैटरी वेल्डिंग की प्रक्रिया में, वेल्डिंग ऊर्जा का नियंत्रण बहुत महत्वपूर्ण है। यदि ऊर्जा बहुत अधिक है, तो यह इलेक्ट्रोड सामग्री, डायाफ्राम आदि को नुकसान पहुंचा सकती है, बैटरी के प्रदर्शन को प्रभावित कर सकती है, और यहां तक कि सुरक्षा जोखिम भी ला सकती है। इसके विपरीत, अपर्याप्त ऊर्जा एक विश्वसनीय सोल्डर जोड़ नहीं बना सकती है, जिससे बैटरी के विद्युत कनेक्शन और यांत्रिक स्थिरता प्रभावित होती है। उन्नत सर्किट और नियंत्रण प्रणाली के साथ लिथियम स्पॉट वेल्डिंग मशीन, वर्तमान, वोल्टेज और समय को सटीक रूप से समायोजित कर सकती है, ताकि वेल्डिंग ऊर्जा का ठीक नियंत्रण प्राप्त किया जा सके।

3、लिथियम बैटरी के उत्पादन में लिथियम स्पॉट वेल्डिंग मशीन की भूमिका

(1) इलेक्ट्रोड शीट और पोल कान के बीच कनेक्शन की गारंटी

गुणवत्तापूर्ण विद्युत कनेक्शन सुनिश्चित करें

इलेक्ट्रोड शीट और पोल ईयर के बीच कनेक्शन की गुणवत्ता सीधे बैटरी के चार्ज-डिस्चार्ज प्रदर्शन को प्रभावित करती है। लिथियम स्पॉट वेल्डिंग मशीन उच्च गुणवत्ता वाले सोल्डर जोड़ बनाकर दोनों के बीच कम प्रतिरोध वाले विद्युत कनेक्शन को सुनिश्चित करती है। चार्ज और डिस्चार्ज प्रक्रिया में ऊर्जा हानि को कम करने के लिए यह बहुत महत्वपूर्ण है। उदाहरण के लिए, इलेक्ट्रिक वाहनों के लिए लिथियम बैटरी में, अच्छे विद्युत कनेक्शन बैटरी चार्जिंग और डिस्चार्जिंग दक्षता में सुधार कर सकते हैं और वाहन की ड्राइविंग रेंज बढ़ा सकते हैं।

बढ़ी हुई कनेक्शन शक्ति

बैटरी के जीवन चक्र के दौरान, इलेक्ट्रोड शीट और पोल ईयर कंपन और प्रभाव जैसे यांत्रिक तनाव के अधीन होंगे। लिथियम इलेक्ट्रिक स्पॉट वेल्डिंग मशीन द्वारा बनाए गए सोल्डर जोड़ में उच्च शक्ति होती है और यह कनेक्शन को ढीला या टूटने से बचाने के लिए इन बाहरी बलों का सामना कर सकता है। एयरोस्पेस क्षेत्र में सुरक्षा-महत्वपूर्ण लिथियम बैटरी अनुप्रयोगों में, यह मजबूत कनेक्शन जटिल और कठोर वातावरण में बैटरी के विश्वसनीय संचालन को सुनिश्चित करता है।

(2) बैटरी असेंबली की महत्वपूर्ण भूमिका

बहु-परत इलेक्ट्रोड सुरक्षित रूप से जुड़े हुए हैं

जब सेल को इकट्ठा किया जाता है, तो सकारात्मक और नकारात्मक इलेक्ट्रोड शीट की कई परतों को एक साथ जोड़ने की आवश्यकता होती है। लिथियम स्पॉट वेल्डिंग इलेक्ट्रोड की प्रत्येक परत के बीच जल्दी और सटीक रूप से सोल्डर जोड़ बना सकती है ताकि इलेक्ट्रोड के बीच अच्छी विद्युत चालकता सुनिश्चित हो सके और सेल की समग्र संरचना स्थिर हो। वाइंडिंग सेल में, यह सेल के दीर्घकालिक उपयोग में विघटन या इलेक्ट्रोड विस्थापन से बचने के लिए वाइंडिंग दिशा के साथ समान रूप से स्पॉट वेल्ड कर सकता है।

अन्य घटकों से विश्वसनीय कनेक्शन

इलेक्ट्रोड प्लेट कनेक्शन के अलावा, सेल असेंबली में कनेक्शन प्लेट जैसे अन्य घटकों का कनेक्शन भी शामिल है। लिथियम स्पॉट वेल्डिंग मशीन विभिन्न आकृतियों और सामग्रियों के कनेक्शन भागों के अनुकूल हो सकती है, और उन्हें सटीक स्पॉट वेल्डिंग के माध्यम से मजबूती से जोड़ सकती है, जिससे बैटरी सेल के बाद के प्रसंस्करण और उपयोग के लिए एक स्थिर संरचनात्मक आधार तैयार होता है।

(3) बैटरी सुरक्षा और स्थिरता में सुधार

शॉर्ट सर्किट के विरुद्ध प्रभावी सुरक्षा

लिथियम स्पॉट वेल्डिंग मशीन की सटीक स्पॉट वेल्डिंग यह सुनिश्चित कर सकती है कि सोल्डर जोड़ों का आकार, आकार और स्थिति डिजाइन आवश्यकताओं को पूरा करती है, ताकि अनुचित वेल्डिंग के कारण सकारात्मक और नकारात्मक इलेक्ट्रोड के शॉर्ट सर्किट को प्रभावी ढंग से रोका जा सके। शॉर्ट सर्किट लिथियम बैटरी सुरक्षा दुर्घटनाओं का एक महत्वपूर्ण कारण है, जिससे बैटरी का अधिक गर्म होना, आग लगना और यहां तक कि विस्फोट भी हो सकता है। उच्च गुणवत्ता वाली स्पॉट वेल्डिंग ऐसे जोखिमों को कम कर सकती है और बैटरी के उपयोग की सुरक्षा सुनिश्चित कर सकती है।

बैटरी की स्थिरता में सुधार

लिथियम बैटरी के बड़े पैमाने पर उत्पादन में, बैटरी की स्थिरता बैटरी पैक के प्रदर्शन के लिए महत्वपूर्ण है। लिथियम स्पॉट वेल्डिंग फ़ंक्शन यह सुनिश्चित करता है कि प्रत्येक सोल्डर जोड़ की गुणवत्ता स्थिर है, ताकि प्रत्येक बैटरी के आंतरिक कनेक्शन का विद्युत प्रदर्शन और यांत्रिक शक्ति समान हो, जिससे बैटरी पैक में बैटरी की स्थिरता में सुधार होता है और बैटरी पैक के समग्र प्रदर्शन और जीवन में सुधार होता है।

5、लिथियम स्पॉट वेल्डिंग मशीन की विशेषताएं और फायदे

(1) उच्च परिशुद्धता वेल्डिंग पैरामीटर नियंत्रण

सटीक वर्तमान नियंत्रण

लिथियम स्पॉट वेल्डिंग मशीन में उच्च परिशुद्धता वर्तमान नियंत्रण क्षमता है, जो मिलीएम्पियर और यहां तक कि छोटी इकाइयों तक सटीक है। यह इसे विभिन्न सामग्रियों और मोटाई की इलेक्ट्रोड सामग्री को वेल्डिंग करते समय विशिष्ट स्थिति के अनुसार वर्तमान को समायोजित करने में सक्षम बनाता है ताकि सर्वोत्तम वेल्डिंग प्रभाव प्राप्त किया जा सके। उदाहरण के लिए, नई उच्च ऊर्जा घनत्व लिथियम बैटरी इलेक्ट्रोड सामग्री के लिए, यह वर्तमान के प्रति अत्यधिक संवेदनशील है, और उच्च परिशुद्धता वर्तमान नियंत्रण वर्तमान उतार-चढ़ाव के कारण सामग्री को होने वाले नुकसान से बचा सकता है।

समय और दबाव पर सटीक नियंत्रण

करंट के अलावा, वेल्डिंग समय और इलेक्ट्रोड दबाव को भी सटीक रूप से नियंत्रित किया जाता है। सटीक समय नियंत्रण यह सुनिश्चित करता है कि सोल्डर जोड़ सही समय पर बनाया जाए ताकि ओवर-हीटिंग या अंडर-वेल्डिंग से बचा जा सके। उचित इलेक्ट्रोड दबाव वेल्डमेंट को पूरी तरह से संपर्क में ला सकता है और एक सघन सोल्डर जोड़ बना सकता है। यह बहु-पैरामीटर उच्च परिशुद्धता नियंत्रण वेल्डिंग की गुणवत्ता सुनिश्चित करने की कुंजी है।

(2) विभिन्न सामग्रियों और आकृतियों के अनुकूल होना

व्यापक सामग्री अनुकूलनशीलता

लिथियम स्पॉट वेल्डिंग मशीन तांबा, एल्यूमीनियम, निकल और अन्य धातु सामग्री के सामान्य लिथियम बैटरी उत्पादन के लिए अनुकूल हो सकती है। विभिन्न धातु सामग्री में अलग-अलग भौतिक गुण होते हैं, स्पॉट वेल्डिंग फ़ंक्शन प्रभावी वेल्डिंग प्राप्त करने के लिए इसकी चालकता, गलनांक, कठोरता और अन्य विशेषताओं के अनुसार वेल्डिंग मापदंडों को समायोजित करता है। उदाहरण के लिए, एल्यूमीनियम पोल कानों को वेल्डिंग करते समय, अच्छी वेल्डिंग प्राप्त करने के लिए सतह ऑक्साइड परत को भेदा जा सकता है।

अच्छे आकार की अनुकूलनशीलता

लिथियम बैटरी के उत्पादन में, इलेक्ट्रोड शीट, पोल ईयर और कनेक्टिंग शीट में विभिन्न आकार होते हैं, जैसे शीट, कॉलम, स्ट्रिप इत्यादि। लिथियम स्पॉट वेल्डिंग मशीन का इलेक्ट्रोड डिज़ाइन लचीला है, इसे विभिन्न आकृतियों के अनुसार समायोजित किया जा सकता है, और विभिन्न आकृतियों के बीच उच्च गुणवत्ता वाले सोल्डर जोड़ बनाता है, चाहे वह प्लेन और प्लेन हो या प्लेन और सरफेस वेल्डिंग स्वतंत्र रूप से सामना कर सकता है।

5। उपसंहार

लिथियम स्पॉट वेल्डिंग मशीन लिथियम बैटरी के निर्माण में एक मुख्य स्थान रखती है, जो इलेक्ट्रोड प्लेट और पोल ईयर कनेक्शन, सेल असेंबली और अन्य लिंक के उच्च-गुणवत्ता वाले समापन में महत्वपूर्ण भूमिका निभाती है, जिससे बैटरी की सुरक्षा, प्रदर्शन और स्थिरता सुनिश्चित होती है। उच्च परिशुद्धता पैरामीटर नियंत्रण, सामग्री आकार अनुकूलनशीलता और कुशल और स्थिर प्रदर्शन की इसकी विशेषताएं इसे लिथियम बैटरी उत्पादन के लिए एक महत्वपूर्ण उपकरण बनाती हैं।