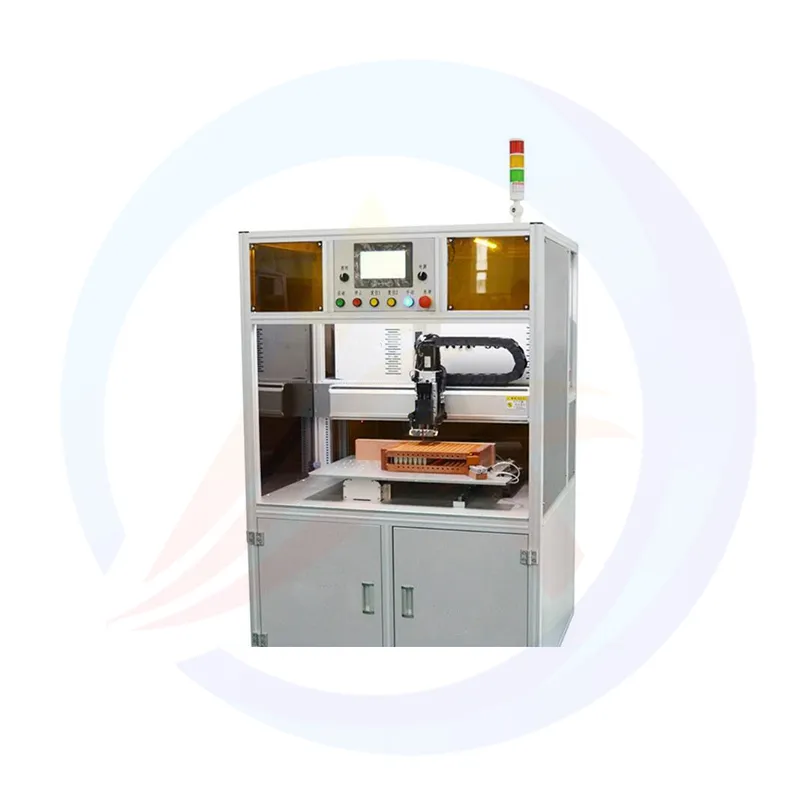

व्यस्त कारखानों में, जहाँ बेलनाकार लिथियम-आयन बैटरियाँ बनाई जाती हैं - जो बिजली उपकरणों से लेकर इलेक्ट्रिक वाहनों (ईवी) और पोर्टेबल इलेक्ट्रॉनिक्स तक हर चीज़ में पाई जाती हैं - एक उपकरण चुपचाप लेकिन अनिवार्य रूप से काम करता है: बेलनाकारबैटरी स्पॉट वेल्डरउच्च-प्रदर्शन वाली, विश्वसनीय बैटरियों की वैश्विक माँग में वृद्धि के साथ—और अकेले ईवी बैटरी बाज़ार के 2030 तक 1.1 ट्रिलियन डॉलर तक पहुँचने का अनुमान है—यह विशिष्ट वेल्डिंग उपकरण कुशल, उच्च-गुणवत्ता वाली बैटरी उत्पादन का आधार बन गया है। यह समाचार रिपोर्ट बेलनाकार बैटरी स्पॉट वेल्डर की महत्वपूर्ण भूमिका और उनके संचालन के पीछे के विज्ञान का विश्लेषण करती है, और बताती है कि दुनिया की बैटरी आपूर्ति श्रृंखला को चालू रखने के लिए वे क्यों आवश्यक हैं।

क्योंबेलनाकार बैटरी स्पॉट वेल्डरविषय: उत्पादन में मुख्य भूमिकाएँ

बेलनाकार बैटरियाँ, जैसे कि व्यापक रूप से प्रयुक्त 18650 और 21700 प्रारूप, निरंतर शक्ति प्रदान करने के लिए आंतरिक घटकों के बीच सटीक कनेक्शन पर निर्भर करती हैं। पारंपरिक सोल्डरिंग के विपरीत, जिसमें भागों को जोड़ने के लिए पिघली हुई धातु का उपयोग किया जाता है, स्पॉट वेल्डिंग विद्युत धारा से स्थानीयकृत ऊष्मा का उपयोग करके मज़बूत, कम-प्रतिरोध वाले बंधन बनाती है—जो इसे बैटरी निर्माण के लिए आदर्श बनाती है, जहाँ छोटी-छोटी खामियाँ भी प्रदर्शन में खराबी या सुरक्षा जोखिम का कारण बन सकती हैं। इस उपकरण की तीन सबसे महत्वपूर्ण भूमिकाएँ इस प्रकार हैं:

1. करंट कलेक्टरों को इलेक्ट्रोड से जोड़ना

प्रत्येक बेलनाकार बैटरी के केंद्र में एक "jellyroll" होता है—एनोड, कैथोड और विभाजक परतों का एक कसकर लिपटा हुआ ढेर। इस जेलीरोल से शक्ति प्राप्त करने के लिए, पतले धातु के धारा संग्राहकों (आमतौर पर एनोड के लिए तांबे के, कैथोड के लिए एल्युमीनियम के) को बैटरी के ऊपरी और निचले कैप (जिन्हें "टर्मिनलs" कहते हैं) से सुरक्षित रूप से जोड़ा जाना चाहिए। बेलनाकार बैटरी स्पॉट वेल्डर संग्राहक और टर्मिनल को छोटे, उच्च-तीव्रता वाले विद्युत स्पंद भेजकर, उनके संपर्क बिंदुओं को पिघलाकर एक धातुकर्म बंधन बनाने के लिए पर्याप्त रूप से यह कार्य करते हैं।

"यह कदम बैटरी के प्रदर्शन के लिए निर्णायक है, ध्द्ध्ह्ह अंतर्राष्ट्रीय उन्नत सामग्री संस्थान की बैटरी निर्माण विशेषज्ञ डॉ. एलेना मार्केज़ बताती हैं। "यहाँ एक कमज़ोर वेल्ड प्रतिरोध पैदा करता है, जो ऊर्जा को ऊष्मा के रूप में बर्बाद करता है और बैटरी के जीवनकाल को कम करता है। स्पॉट वेल्डर यह सुनिश्चित करते हैं कि बंधन मज़बूत और एकसमान हो—यह उन इलेक्ट्रिक वाहन बैटरियों के लिए ज़रूरी है जिन्हें 10+ साल तक चलना ज़रूरी है।ध्द्ध्ह्ह

2. बैटरी पैक असेंबल करना

एकल बेलनाकार बैटरियाँ शायद ही कभी अकेले काम करती हैं; पावर बैंक, ई-बाइक और इलेक्ट्रिक वाहनों जैसे उपकरणों के लिए बैटरी पैक की आवश्यकता होती है—दर्जनों या सैकड़ों सेल एक साथ जुड़े होते हैं। स्पॉट वेल्डर का उपयोग बेलनाकार सेल को धातु के बसबार (प्रवाहकीय पट्टियाँ जो पैक में धारा वितरित करती हैं) से जोड़ने के लिए किया जाता है। मैनुअल वायरिंग के विपरीत, स्पॉट वेल्डिंग निर्बाध, कम-प्रतिरोध वाले कनेक्शन बनाती है जो ऊर्जा हानि को कम करते हैं और ज़्यादा गरम होने के जोखिम को कम करते हैं—जो उच्च-वोल्टेज पैक में एक प्रमुख सुरक्षा चिंता है।

3. सुरक्षा और विश्वसनीयता सुनिश्चित करना

आंतरिक पुर्जों के खिसकने या शॉर्ट-सर्किट होने पर बैटरियों के खराब होने का खतरा रहता है। स्पॉट वेल्डर मज़बूत, छेड़छाड़-रोधी कनेक्शन बनाकर सुरक्षा में योगदान देते हैं जो दबाव में भी टिके रहते हैं—चाहे गड्ढों पर चल रही इलेक्ट्रिक कार के कंपन से लेकर जेब में रखे स्मार्टफोन के तापमान में बदलाव तक। इसके अलावा, आधुनिक स्पॉट वेल्डर में सेंसर लगे होते हैं जो वास्तविक समय में वेल्ड की गुणवत्ता की निगरानी करते हैं: अगर वेल्ड बहुत कमज़ोर या बहुत गर्म है (जिससे सेपरेटर को नुकसान पहुँच सकता है), तो मशीन ऑपरेटरों को अलर्ट कर देती है, जिससे खराब बैटरियाँ बाज़ार में नहीं पहुँच पातीं।

बैटरी सेफ्टी कंसोर्टियम द्वारा 2024 में किए गए एक अध्ययन में पाया गया कि पिछले पांच वर्षों में 82% बैटरी रिकॉल खराब विद्युत कनेक्शन के कारण हुए हैं - जो स्पॉट वेल्डर की सुरक्षा द्वारपाल के रूप में भूमिका को रेखांकित करता है।

बेलनाकार बैटरी स्पॉट वेल्डर कैसे काम करते हैं: स्पार्क के पीछे का विज्ञान

स्पॉट वेल्डिंग भले ही एक साधारण स्पार्क और बॉन्डिंग प्रक्रिया लगती हो, लेकिन यह सटीक भौतिकी और इंजीनियरिंग पर निर्भर करती है। बेलनाकार बैटरी अनुप्रयोगों के लिए अनुकूलित, इसके कार्य सिद्धांत का चरण-दर-चरण विवरण इस प्रकार है:

चरण 1: वर्कपीस तैयार करना

सबसे पहले, बेलनाकार बैटरी के पुर्जों (जैसे, करंट कलेक्टर और टर्मिनल, या सेल और बसबार) को दो धातु इलेक्ट्रोडों (अक्सर तांबे के मिश्र धातु से बने, जो बिजली का अच्छा संचालन करते हैं और तापीय क्षति का प्रतिरोध करते हैं) के बीच रखा जाता है। इलेक्ट्रोडों को बेलनाकार बैटरियों में फिट होने के लिए आकार दिया जाता है—सेल की गोलाकार सतह से मेल खाने के लिए घुमावदार, जिससे वेल्ड किए जा रहे पुर्जे के साथ पूर्ण संपर्क सुनिश्चित होता है।

चरण 2: दबाव डालना

स्पॉट वेल्डर का यांत्रिक हाथ इलेक्ट्रोड को वर्कपीस पर नियंत्रित बल (आमतौर पर बेलनाकार सेलों के लिए 5-50 न्यूटन) से दबाता है। यह दबाव दो सामग्रियों के बीच घनिष्ठ संपर्क सुनिश्चित करता है, और उन अंतरालों को दूर करता है जो धारा प्रवाह को अवरुद्ध करते या कमज़ोर वेल्ड बनाते। ध्द्ध्ह्ह दबाव उतना ही महत्वपूर्ण है जितना धारा, ध्द्ध्ह्ह वेल्डिंग उपकरण निर्माता अमादा मियाची के एक इंजीनियर मार्क चेन कहते हैं। ध्द्ध्ह्ह बहुत कम दबाव, धातु को गर्म करने के बजाय धारा चाप में प्रवाहित होती है; बहुत ज़्यादा दबाव, बैटरी के नाज़ुक पुर्जों को कुचल देता है।ध्द्ध्ह्ह

चरण 3: वेल्डिंग करंट पहुंचाना

दबाव डालने के बाद, वेल्डर इलेक्ट्रोड के माध्यम से वर्कपीस में एक छोटा, उच्च-एम्परेज विद्युत प्रवाह (1,000-10,000 एम्पियर) भेजता है। यह विद्युत प्रवाह दो सामग्रियों के बीच संपर्क बिंदुओं से होकर बहता है, जिनमें उच्च विद्युत प्रतिरोध होता है—यह प्रतिरोध विद्युत ऊर्जा को ऊष्मा में परिवर्तित करता है, जिससे तापमान तेज़ी से 1,500-2,000°C (बैटरी में प्रयुक्त अधिकांश धातुओं को पिघलाने के लिए पर्याप्त) तक बढ़ जाता है।

महत्वपूर्ण बात यह है कि धारा निरंतर प्रवाह के बजाय स्पंदों (आमतौर पर 10-100 मिलीसेकंड लंबे) में प्रवाहित होती है। यह "स्पंदित वेल्डिंग" अति ताप को रोकती है: लघु प्रक्षेप केवल सामग्री की सतह को पिघलाता है, जिससे बैटरी के आंतरिक विभाजक (जो लगभग 130°C पर पिघलता है) या इलेक्ट्रोलाइट (जो उच्च तापमान पर विघटित हो जाता है) को होने वाले नुकसान से बचा जा सकता है।

चरण 4: शीतलन और बंधन निर्माण

जैसे ही करंट पल्स खत्म होता है, इलेक्ट्रोड कुछ मिलीसेकंड के लिए वर्कपीस पर दबे रहते हैं, जिससे पिघली हुई धातु ठंडी होकर एक मज़बूत क्रिस्टलीय बंधन (जिसे "nugget" कहते हैं) में जम जाती है। इलेक्ट्रोड अतिरिक्त ऊष्मा को भी सोख लेते हैं, जिससे ठंडा होने की प्रक्रिया तेज़ हो जाती है। परिणामस्वरूप एक वेल्ड बनता है जो:

मजबूत: 50 न्यूटन तक के खिंचाव बल को सहन कर सकता है (कठिन उपयोग के दौरान बैटरी को एक साथ रखने के लिए पर्याप्त)।

निम्न-प्रतिरोध: न्यूनतम ऊर्जा हानि (आमतौर पर <5 मिलीओम) के साथ विद्युत का संचालन करता है।

गैर-आक्रामक: बैटरी के आसपास के घटकों को नुकसान नहीं पहुंचाता।

चरण 5: गुणवत्ता निरीक्षण

आधुनिक बेलनाकार बैटरी स्पॉट वेल्डर में उन्नत सेंसर लगे होते हैं—जिनमें वोल्टेज मॉनिटर, थर्मल कैमरा और अल्ट्रासोनिक स्कैनर शामिल हैं—ताकि वेल्ड की गुणवत्ता की जाँच की जा सके। उदाहरण के लिए, एक वोल्टेज सेंसर वेल्ड के विद्युत प्रतिरोध को मापता है: यदि प्रतिरोध बहुत अधिक है, तो यह एक कमज़ोर बंधन का संकेत देता है। एक थर्मल कैमरा यह सुनिश्चित करता है कि गर्मी विभाजक तक न फैले। किसी भी दोषपूर्ण वेल्ड पर एक स्वचालित अलर्ट बजता है, और बैटरी को उत्पादन लाइन से हटा दिया जाता है।

बेलनाकार बैटरी स्पॉट वेल्डिंग में नवाचार: नई उद्योग मांगों को पूरा करना

जैसे-जैसे बैटरी तकनीक विकसित हो रही है—बड़े सेल (जैसे, 4680 फ़ॉर्मेट), उच्च वोल्टेज और अधिक संवेदनशील सामग्रियों के साथ—स्पॉट वेल्डर भी उसमें ढल रहे हैं। यहाँ तीन प्रमुख नवाचार दिए गए हैं जो बाज़ार को आकार दे रहे हैं:

1. अल्ट्रा-प्रिसाइज़ बॉन्ड के लिए लेज़र स्पॉट वेल्डर

पारंपरिक रेजिस्टेंस स्पॉट वेल्डर ज़्यादातर बेलनाकार सेलों के लिए कारगर होते हैं, लेकिन नए "लेज़र स्पॉट वेल्डर" उच्च-स्तरीय अनुप्रयोगों के लिए लोकप्रिय हो रहे हैं। ये वेल्ड क्षेत्र को गर्म करने के लिए (विद्युत धारा के बजाय) एक केंद्रित लेज़र बीम का उपयोग करते हैं, जिससे ऊष्मा और बॉन्ड आकार पर और भी सटीक नियंत्रण संभव होता है।

"लेजर स्पॉट वेल्डर अगली पीढ़ी के बेलनाकार सेलों के लिए एकदम उपयुक्त हैं, जिनमें पतले धारा संग्राहक (5 μm तक) होते हैं, ध्द्ध्ह्ह डॉ. मार्केज़ कहते हैं। "वे छोटे, स्वच्छ वेल्ड बनाते हैं, जो नाजुक धातु शीट को नुकसान नहीं पहुंचाते - जो चिकित्सा उपकरणों या एयरोस्पेस में बैटरियों के लिए महत्वपूर्ण है, जहां विश्वसनीयता अपरिहार्य है।ध्द्ध्ह्ह आईपीजी फोटोनिक्स जैसी कंपनियां अब बेलनाकार बैटरियों के लिए अनुकूलित लेजर स्पॉट वेल्डर पेश करती हैं, और इनका उपयोग प्रतिवर्ष 25% की दर से बढ़ रहा है।

2. एआई-संचालित स्वचालित प्रणालियाँ

इलेक्ट्रिक वाहनों के उत्पादन की मात्रा को बनाए रखने के लिए, निर्माता एआई-चालित स्पॉट वेल्डिंग रोबोटों की ओर रुख कर रहे हैं। ये प्रणालियाँ वेल्डिंग मापदंडों (करंट, दबाव, पल्स लंबाई) को वास्तविक समय में अनुकूलित करने के लिए मशीन लर्निंग का उपयोग करती हैं, और बैटरी घटकों में बदलाव (जैसे, कलेक्टर की मोटाई में मामूली अंतर) के अनुसार अनुकूलित होती हैं।

उदाहरण के लिए, चीनी बैटरी दिग्गज सीएटीएल की नई "स्मार्ट वेल्ड" प्रणाली प्रत्येक 21700 सेल के मापदंडों को समायोजित करने के लिए ऐ का उपयोग करती है, जिससे वेल्ड दोषों में 40% की कमी आती है और उत्पादन की गति में 20% की वृद्धि होती है। "AI एक 'एक-आकार-फिट-सभी' प्रक्रिया को एक व्यक्तिगत प्रक्रिया में बदल देता है,ध्द्ध्ह्ह सीएटीएल के एक इंजीनियर कहते हैं। "इस तरह हम 2026 तक 500 गीगावाट घंटा बैटरी की मांग को पूरा करेंगे।ध्द्ध्ह्ह

3. पर्यावरण-अनुकूल वेल्डिंग प्रौद्योगिकियां

स्थायित्व भी नवाचार को बढ़ावा दे रहा है। पारंपरिक स्पॉट वेल्डर बड़ी मात्रा में ऊर्जा (प्रति घंटे 10 किलोवाट घंटे तक) की खपत करते हैं, लेकिन नए ध्द्ध्ह्ह ऊर्जा-पुनर्प्राप्तिध्द्ध्ह्ह मॉडल अतिरिक्त विद्युत ऊर्जा को ग्रहण करके उसका पुन: उपयोग करते हैं, जिससे खपत में 30% की कमी आती है। इसके अतिरिक्त, जल-शीतित इलेक्ट्रोड (वायु-शीतित के बजाय) ऊष्मा की बर्बादी को कम करते हैं, जबकि सीसा-रहित तांबे के मिश्रधातुओं से मशीनों को पुनर्चक्रित करना आसान हो जाता है।

यूरोपीय संघ का नया बैटरी विनियमन, जो 2027 तक पर्यावरण-अनुकूल विनिर्माण को अनिवार्य करता है, इन ग्रीन स्पॉट वेल्डरों को अपनाने में तेजी ला रहा है। "चेन कहते हैं कि निर्माता स्थिरता की अनदेखी नहीं कर सकते - चाहे अनुपालन के लिए या ब्रांड प्रतिष्ठा के लिए।

बेलनाकार बैटरी स्पॉट वेल्डर का भविष्य

जैसे-जैसे दुनिया विद्युतीकरण की ओर बढ़ रही है, बेलनाकार बैटरी स्पॉट वेल्डर की भूमिका और भी बढ़ती जाएगी। विशेषज्ञों का अनुमान है कि 2030 तक, वैश्विक बेलनाकार बैटरी स्पॉट वेल्डर बाजार 8.7 अरब डॉलर तक पहुँच जाएगा, जो इलेक्ट्रिक वाहनों और ऊर्जा भंडारण की मांग के कारण होगा। सॉलिड-स्टेट बैटरियों के लिए वेल्डिंग: अगली पीढ़ी की सॉलिड-स्टेट बेलनाकार बैटरियों के लिए ऐसे स्पॉट वेल्डर की आवश्यकता होगी जो नई सामग्रियों (जैसे, लिथियम धातु एनोड) के साथ काम करें, जिससे कम ताप और अधिक परिशुद्धता प्राप्त होगी।

"अंततः, हर विश्वसनीय बैटरी एक अच्छे वेल्ड से शुरू होती है,ध्द्ध्ह्ह डॉ. मार्केज़ कहते हैं। "बेलनाकार बैटरी स्पॉट वेल्डर भले ही नई बैटरी केमिस्ट्री जितने आकर्षक न हों, लेकिन वे ऊर्जा परिवर्तन की रीढ़ हैं। इनके बिना, हम ऐसी बैटरियाँ नहीं बना सकते जो हमारी कारों, घरों और भविष्य को ऊर्जा प्रदान करें।ध्द्ध्ह्ह