बैटरी कोटिंग मशीनें: लिथियम-आयन बैटरी उत्पादन में प्रमुख उपकरण

कोटिंग तकनीक द्रव गुणों के अध्ययन पर आधारित एक प्रक्रिया है, जिसमें तरल की एक या अधिक परतों को सब्सट्रेट पर लेपित किया जाता है, आमतौर पर एक लचीली फिल्म या बैकिंग पेपर। लेपित तरल परत को फिर एक विशेष कार्यात्मक फिल्म परत बनाने के लिए ओवन में सुखाया या ठीक किया जाता है। लिथियम-आयन बैटरी इलेक्ट्रोड को कोटिंग करने के मुख्य तरीकों में वर्तमान में कॉमा रोलर ट्रांसफर कोटिंग और स्लिट एक्सट्रूज़न कोटिंग शामिल हैं।

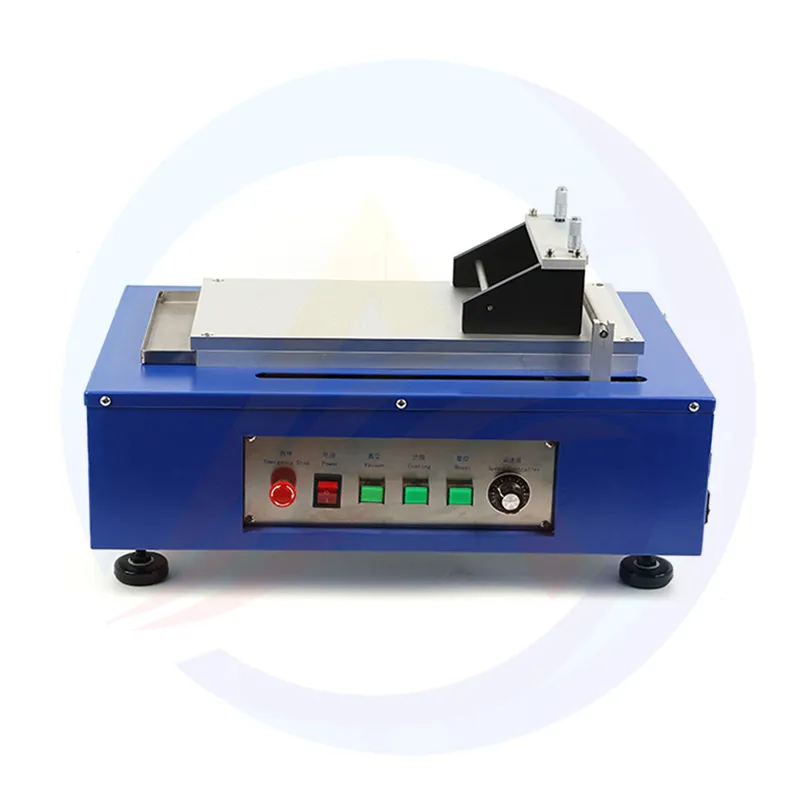

1. सिद्धांत और वर्गीकरणबैटरी कोटिंग मशीनउपकरण:

बैटरी क्षमता पर प्रभाव कोटिंग प्रक्रिया के दौरान, यदि इलेक्ट्रोड शीट पर सकारात्मक और नकारात्मक इलेक्ट्रोड पेस्ट परतों की मोटाई भिन्न होती है, उदाहरण के लिए, सामने, मध्य और पीछे के खंडों में अंतर दिखाते हुए, बैटरी चार्जिंग और डिस्चार्जिंग के दौरान सक्रिय सामग्रियों की प्रतिक्रिया डिग्री भी भिन्न होगी। इससे बैटरी की क्षमता बहुत कम या बहुत अधिक हो सकती है। इसके अलावा, इस तरह की मोटाई असमानता बैटरी साइकलिंग के दौरान लिथियम प्लेटिंग को ट्रिगर करने की अधिक संभावना है। लिथियम प्लेटिंग धीरे-धीरे बैटरी में सक्रिय लिथियम का उपभोग करती है, जिससे क्षमता प्रतिधारण दर गंभीर रूप से प्रभावित होती है और बैटरी की सेवा जीवन कम हो जाती है।

2. लिथियम बैटरी कोटिंग मशीन की कोटिंग विधि

लिथियम-आयन बैटरी के अनुसंधान, विकास और उत्पादन के दौरान, शोधकर्ताओं और इंजीनियरों ने विभिन्न उत्पादन आवश्यकताओं को पूरा करने के लिए विभिन्न कोटिंग विधियों का विकास किया है। वर्तमान में, सबसे आम और व्यापक रूप से इस्तेमाल की जाने वाली कोटिंग विधियाँ कॉमा-रोल ट्रांसफर कोटिंग और स्लॉट-डाई एक्सट्रूज़न कोटिंग हैं।

2.1 कॉमा-रोल ट्रांसफर कोटिंग

कार्य सिद्धांत: कॉमा-रोल ट्रांसफ़र कोटिंग एक पारंपरिक कोटिंग विधि है। प्रक्रिया कोटिंग रोल और कॉमा ब्लेड के बीच के अंतर को समायोजित करने के साथ शुरू होती है ताकि कोटिंग रोल पर पेस्ट को मापा जा सके। इसके बाद, बैकअप रोल और कोटिंग रोल के बीच के अंतर को समायोजित करके, कोटिंग रोल पर मापा गया पेस्ट पूरी तरह से एल्युमिनियम फ़ॉइल या कॉपर फ़ॉइल सब्सट्रेट पर स्थानांतरित हो जाता है।

2.2 स्लॉट-डाई एक्सट्रूज़न कोटिंग

कार्य सिद्धांत: स्लॉट-डाई एक्सट्रूज़न कोटिंग एक उच्च परिशुद्धता वाली प्री-मीटर्ड कोटिंग विधि है। यह मीटरिंग पंप का उपयोग करके स्लॉट डाई को न्यूटोनियन या नॉन-न्यूटोनियन द्रव पेस्ट की आपूर्ति करता है। दबाव में, पेस्ट को डाई के स्लॉट से समान रूप से बाहर निकाला जाता है, जिससे एक समान तरल फिल्म बनती है जिसे फिर सब्सट्रेट सतह पर लेपित किया जाता है।

3.1 अनवाइंडिंग और टेंशन नियंत्रण प्रणाली

अनवाइंडिंग मैकेनिज्म: अनवाइंडिंग मैकेनिज्म कोटिंग प्रक्रिया का प्रारंभिक बिंदु है। इसका प्राथमिक कार्य एल्युमिनियम फॉयल या कॉपर फॉयल जैसे सब्सट्रेट को ले जाना और स्थिर रूप से छोड़ना है। यह आमतौर पर एक अनवाइंडिंग विचलन सुधार प्रणाली से सुसज्जित होता है जो वास्तविक समय में अनवाइंडिंग के दौरान सब्सट्रेट के किसी भी विचलन का सटीक रूप से पता लगा सकता है। एक बार विचलन का पता लगने पर, सिस्टम स्वचालित रूप से यह सुनिश्चित करने के लिए समायोजित हो जाता है कि सब्सट्रेट पूर्व निर्धारित पथ के साथ स्थिर रूप से आगे बढ़ता है, जिससे बाद के कोटिंग संचालन के लिए एक स्थिर सब्सट्रेट आपूर्ति प्रदान होती है।

3.2 फीडिंग सिस्टम

पेस्ट कन्वेयंस: फीडिंग सिस्टम अच्छी तरह से मिश्रित पेस्ट को कोटिंग डाई तक स्थिर रूप से पहुंचाने के लिए जिम्मेदार है। व्यावहारिक अनुप्रयोगों में, पेस्ट कन्वेयंस के लिए आमतौर पर स्क्रू पंप या गियर पंप का उपयोग किया जाता है। ये पंप ±0.5% की प्रवाह नियंत्रण सटीकता के साथ एक स्थिर प्रवाह दर प्रदान कर सकते हैं, जिससे कोटिंग प्रक्रिया के दौरान एक स्थिर पेस्ट आपूर्ति सुनिश्चित होती है और पेस्ट प्रवाह में उतार-चढ़ाव के कारण असमान कोटिंग मोटाई जैसी समस्याओं को रोका जा सकता है।

3.3 कोटिंग डीआईईएस

ट्रांसफर डाई: बैटरी कोटिंग मशीनों के लिए ट्रांसफर डाई में मुख्य रूप से कोटिंग रोल, स्क्रैपर और बैकअप रोल जैसे घटक होते हैं। बैटरी कोटिंग मशीनों के संचालन में, कोटिंग रोल पर पेस्ट की मात्रा को कोटिंग रोल और ट्रांसफर डाई के स्क्रैपर के बीच के अंतर को समायोजित करके नियंत्रित किया जाता है। फिर, बैकअप रोल और ट्रांसफर डाई के कोटिंग रोल के बीच के अंतर को समायोजित करके, बैटरी कोटिंग मशीनों में सब्सट्रेट पर मीटर किए गए पेस्ट को स्थानांतरित किया जाता है। बैटरी कोटिंग मशीनों में लगाए जाने वाले इस प्रकार के डाई की संरचना अपेक्षाकृत सरल होती है। हालाँकि, बैटरी कोटिंग मशीनों में, बैटरी कोटिंग मशीनों में यांत्रिक घटकों की मशीनिंग सटीकता और बैटरी कोटिंग मशीनों में ट्रांसफर डाई के लिए अंतराल समायोजन की सटीकता जैसे विभिन्न कारकों की सीमाओं के कारण, इसकी कोटिंग सटीकता अपेक्षाकृत कम होती है। इसलिए, ट्रांसफर डाई बैटरी कोटिंग मशीनों में उन अनुप्रयोगों के लिए उपयुक्त है जहाँ कम कठोर कोटिंग सटीकता की आवश्यकता होती है।

ओवन डिजाइन: सुखाने की प्रणाली का ओवन लेपित इलेक्ट्रोड शीट को सुखाने के लिए एक महत्वपूर्ण उपकरण है। ओवन आमतौर पर एक खंडित तापमान नियंत्रण डिजाइन को अपनाते हैं, जिसे आम तौर पर 5 - 8 खंडों में विभाजित किया जाता है। विभिन्न क्षेत्रों के तापमान को ठीक से नियंत्रित करके, इलेक्ट्रोड शीट सुखाने की प्रक्रिया के दौरान पेस्ट में सॉल्वैंट्स को धीरे-धीरे और समान रूप से हटा सकती हैं। ओवन के लिए विभिन्न हीटिंग विधियाँ हैं, जिनमें इलेक्ट्रिक हीटिंग, हीट ट्रांसफर ऑयल हीटिंग और स्टीम हीटिंग शामिल हैं। हीटिंग प्रक्रिया के दौरान, ओवन के भीतर वायु वेग की एकरूपता ± 5% तक पहुँचने की आवश्यकता होती है ताकि यह सुनिश्चित किया जा सके कि इलेक्ट्रोड शीट के सभी हिस्से समान रूप से सूख गए हैं, असमान वायु वेग के कारण असंगत सुखाने की डिग्री से बचा जा सकता है, जो इलेक्ट्रोड शीट की गुणवत्ता को प्रभावित कर सकता है।

4. समीकरणकोटिंग प्रदर्शन को प्रभावित करने वाले उपकरण कारक कोटिंग प्रदर्शन की गुणवत्ता व्यापक रूप से कई उपकरण कारकों से प्रभावित होती है, जो आपस में जुड़े होते हैं। एक लिंक में कोई भी समस्या कोटिंग की गुणवत्ता में गिरावट का कारण बन सकती है।

4.1 उपकरण की सटीकता और स्थिरता

तनाव में उतार-चढ़ाव: जैसा कि पहले बताया गया है, कोटिंग प्रक्रिया के दौरान सब्सट्रेट तनाव की स्थिरता कोटिंग की गुणवत्ता के लिए महत्वपूर्ण है। जब तनाव विचलन 1% से अधिक हो जाता है, तो सब्सट्रेट फिसलने या खिंचाव विरूपण के लिए प्रवण होता है। कोटिंग प्रक्रिया के दौरान फिसलने से सब्सट्रेट और कोटिंग डाई के बीच सापेक्ष स्थिति में परिवर्तन हो सकता है, जिसके परिणामस्वरूप असमान कोटिंग मोटाई होती है। दूसरी ओर, खिंचाव विरूपण सब्सट्रेट के भौतिक गुणों को बदल देता है, जिससे बैटरी का समग्र प्रदर्शन प्रभावित होता है। इसलिए, कोटिंग की गुणवत्ता सुनिश्चित करने के लिए एक उच्च परिशुद्धता तनाव नियंत्रण प्रणाली आवश्यक है।

4.2 तापमान और आर्द्रता नियंत्रण

पेस्ट का तापमान: पेस्ट के तापमान का सीधा असर उसकी चिपचिपाहट पर पड़ता है। जब पेस्ट का तापमान 1℃ से ज़्यादा होता है, तो इसकी चिपचिपाहट ±5% तक बदल सकती है। चिपचिपाहट में बदलाव से कोटिंग की मात्रा में विचलन होगा। उदाहरण के लिए, चिपचिपाहट में वृद्धि से कोटिंग की मात्रा में वृद्धि हो सकती है, जबकि चिपचिपाहट में कमी से कोटिंग की मात्रा में कमी हो सकती है। दोनों ही स्थितियों से कोटिंग की मोटाई की एकरूपता और बैटरी की प्रदर्शन स्थिरता प्रभावित होगी। इसलिए, कोटिंग की गुणवत्ता सुनिश्चित करने के लिए पेस्ट के तापमान का सटीक नियंत्रण महत्वपूर्ण है।

सुखाने का तापमान: सुखाने के तापमान का नियंत्रण लेपित इलेक्ट्रोड शीट की गुणवत्ता में निर्णायक भूमिका निभाता है। ओवन सुखाने की प्रक्रिया के दौरान, यदि खंडित तापमान नियंत्रण अनुचित है, उदाहरण के लिए, यदि सामने वाले भाग में तापमान बहुत अधिक है, तो इलेक्ट्रोड शीट की सतह पर विलायक तेजी से वाष्पित हो जाएगा, जिससे सतह पर एक पपड़ी बन जाएगी, जबकि आंतरिक विलायक समय पर वाष्पित नहीं हो सकता है। इससे कोटिंग छीलने या बैटरी माइक्रो-शॉर्ट्स जैसी समस्याएं हो सकती हैं। इसलिए, ओवन के प्रत्येक भाग का तापमान उचित रूप से सेट करना और तापमान स्थिरता सुनिश्चित करना इलेक्ट्रोड शीट की सुखाने की गुणवत्ता सुनिश्चित करने की कुंजी है।

4.3 पेस्ट संवहन और प्रवाह क्षेत्र स्थिरता

फीडिंग प्रेशर में उतार-चढ़ाव: स्लॉट-डाई एक्सट्रूज़न कोटिंग में, फीडिंग प्रेशर की स्थिरता सीधे कोटिंग की मोटाई की एकरूपता से संबंधित होती है। जब फीडिंग प्रेशर में 5% से अधिक उतार-चढ़ाव होता है, तो इससे कोटिंग की मोटाई असमान हो जाती है, जिससे धारीदार या लहरदार पैटर्न जैसे दोष दिखाई देते हैं। इस स्थिति से बचने के लिए, आमतौर पर फीडिंग सिस्टम में एक बफर टैंक स्थापित करना और फीडिंग प्रेशर की स्थिरता सुनिश्चित करने के लिए बंद-लूप प्रेशर कंट्रोल तकनीक को अपनाना आवश्यक होता है।

5. बैटरी कोटिंग मशीनों के तकनीकी विकास के रुझान लिथियम-आयन बैटरी प्रौद्योगिकी के निरंतर विकास और बाजार में बैटरी प्रदर्शन के लिए तेजी से कठोर आवश्यकताओं के साथ, बैटरी कोटिंग मशीनें भी निरंतर तकनीकी नवाचार और उन्नयन से गुजर रही हैं, जो निम्नलिखित प्रमुख विकास रुझान दिखाती हैं।