जब आप अपना स्मार्टफ़ोन चार्ज करते हैं या इलेक्ट्रिक वाहन (ईवी) चलाते हैं, तो आप शायद ही कभी उसकी बैटरी बनाने में लगने वाले छोटे-छोटे, सटीक चरणों के बारे में सोचते हैं। फिर भी, दो साधारण उपकरण—बैटरी एप्लीकेटर और कोटर—पतली, एकसमान इलेक्ट्रोड परतें बनाने के लिए ज़रूरी हैं जो बैटरी के ऊर्जा घनत्व, जीवनकाल और सुरक्षा को निर्धारित करती हैं। जैसे-जैसे बैटरियों की वैश्विक माँग बढ़ रही है (अंतर्राष्ट्रीय ऊर्जा एजेंसी 2030 तक 10 गुना वृद्धि का अनुमान लगाती है), ये "पर्दे के पीछे के उपकरण और भी ज़्यादा स्मार्ट और सटीक होते जा रहे हैं। विज्ञान को लोकप्रिय बनाने वाला यह लेख बताता है कि बैटरी एप्लीकेटर और कोटर क्या करते हैं, कैसे काम करते हैं, और बैटरी से चलने वाले हर उपकरण के लिए ये क्यों ज़रूरी हैं।

बैटरी एप्लीकेटर और कोटर्स क्या हैं, और वे क्यों मौजूद हैं?

बैटरी इलेक्ट्रोड - चाहे एनोड (ऋणात्मक पक्ष, अक्सर ग्रेफाइट) या कैथोड (धनात्मक पक्ष, जैसे एनएमसी या एलएफपी) - एक मोटे, पेस्ट जैसे घोल के रूप में शुरू होते हैं। इस घोल में सक्रिय सामग्री (जैसे, कैथोड के लिए लिथियम आयरन फॉस्फेट), प्रवाहकीय योजक (जैसे, कार्बन ब्लैक) और बाइंडर (जैसे,पीवीडीएफ) को एक विलायक में डालें। इस घोल को एक कार्यात्मक इलेक्ट्रोड में बदलने के लिए, दो चरण अनिवार्य हैं:

एप्लीकेटर के साथ मिश्रण और तैयारी: एप्लीकेटर यह सुनिश्चित करता है कि घोल समान रूप से मिश्रित हो, गांठों से मुक्त हो, और सही स्थिरता वाला हो।

कोटर्स के साथ कोटिंग: कोटर्स घोल को एक पतली धातु के करंट कलेक्टर (एनोड के लिए तांबा, कैथोड के लिए एल्यूमीनियम) पर फैलाते हैं, जिससे एक चिकनी, सुसंगत परत बनती है - आमतौर पर सिर्फ 5-100 माइक्रोमीटर मोटी (मानव बाल से भी पतली!)।

बैटरी एप्लिकेटर: बैटरी स्लरी के "मिक्स मास्टर्स"

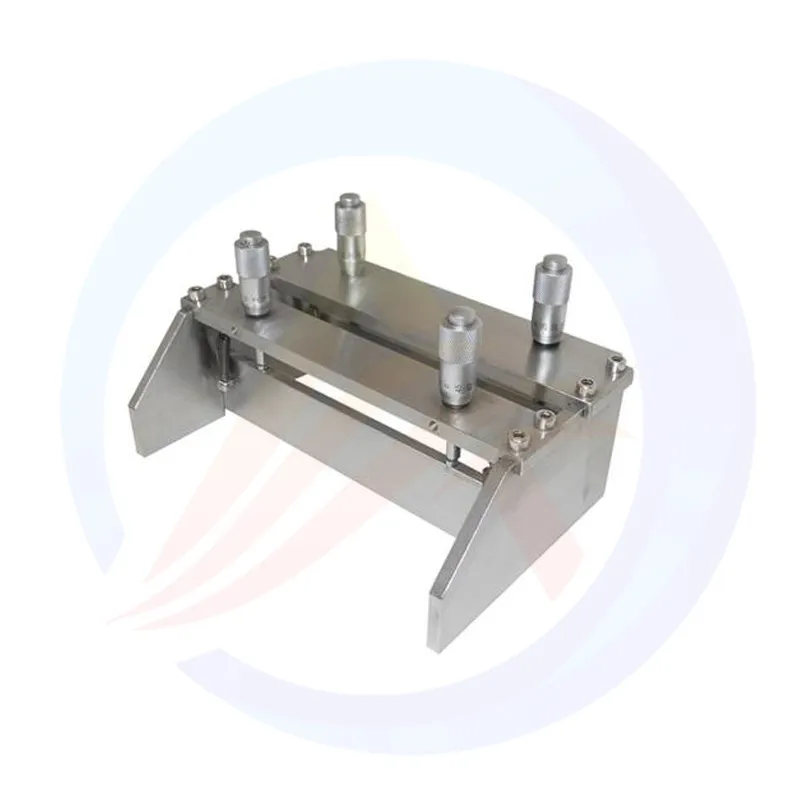

बैटरी एप्लीकेटर (जिन्हें द्धद्धह्ह् डिस्पर्शन एप्लीकेटर सद्द्घ्ह या द्धद्धह्ह् मिक्सिंग ब्लेड्स" भी कहा जाता है) को गुठलियों को तोड़ने, एडिटिव्स को समान रूप से वितरित करने और घोल की चिपचिपाहट (मोटाई) को नियंत्रित करने के लिए डिज़ाइन किया गया है। इन्हें हाई-टेक स्पैटुला समझें—लेकिन औद्योगिक परिशुद्धता के लिए बनाए गए हैं।

वे कैसे काम करते हैं?

ज़्यादातर बैटरी प्रयोगशालाएँ और कारखाने मिक्सिंग टैंकों से जुड़े रोटरी एप्लीकेटर का इस्तेमाल करते हैं। जैसे ही टैंक घूमता है, एप्लीकेटर का लचीला या कठोर ब्लेड टैंक की दीवार पर दबाव डालता है, जिससे सूखा या जमा हुआ घोल खुरच कर अलग हो जाता है, जो अन्यथा मिश्रण को खराब कर सकता था। इसी समय, आंतरिक ब्लेड (अक्सर प्रोपेलर या हेलिक्स के आकार के) घोल को हिलाते हैं, जबकि एप्लीकेटर यह सुनिश्चित करता है कि कोई भी पदार्थ टैंक से चिपके नहीं—जो लगातार परिणामों के लिए ज़रूरी है।

एक अच्छे बैटरी एप्लीकेटर की मुख्य विशेषताएं:

सामग्री अनुकूलता: ब्लेड स्टेनलेस स्टील, टेफ्लॉन या सिरेमिक जैसी घिसाव-रोधी सामग्रियों से बने होते हैं। टेफ्लॉन एप्लीकेटर अम्लीय स्लरीज़ (जैसे, सल्फ्यूरिक एसिड वाली) के लिए आदर्श होते हैं, जबकि सिरेमिक एप्लीकेटर टैंक को खरोंचे बिना अपघर्षक पदार्थों (जैसे, सिलिकॉन-आधारित एनोड स्लरीज़) को संभाल लेते हैं।

समायोज्य दबाव: एप्लिकेटर को 0.5-5 न्यूटन दबाव लागू करने के लिए ट्यून किया जा सकता है - जो गुच्छों को हटाने के लिए पर्याप्त है, लेकिन इतना अधिक नहीं कि वे टैंक को नुकसान पहुंचाएं या एनएमसी कणों जैसी नाजुक सक्रिय सामग्री को अलग कर दें।

गति समन्वय: एप्लिकेटर की घूर्णन गति को मिक्सर के साथ समन्वयित किया जाता है (आमतौर पर 50-500 आरपीएम) ताकि हवा के बुलबुले न बनें। घोल में बुलबुले इलेक्ट्रोड में छेद कर देते हैं, जिससे शॉर्ट सर्किट हो जाता है।

विभिन्न स्लरीज़ के लिए एप्लिकेटर के प्रकार

कठोर एप्लीकेटर (स्टेनलेस स्टील): मोटे, उच्च-श्यानता वाले स्लरीज़ (जैसे, 60% ठोस सामग्री वाले एलएफपी कैथोड स्लरीज़) के लिए उपयोग किया जाता है। इनके कठोर ब्लेड सघन पदार्थ को धकेलकर समान मिश्रण सुनिश्चित करते हैं।

लचीला एप्लीकेटर (टेफ्लॉन-कोटेड): कम श्यानता वाले स्लरीज़ (जैसे, ग्रेफाइट एनोड स्लरीज़) के लिए उपयुक्त। लचीला ब्लेड टैंक के आकार के अनुरूप होता है, जिससे कोई अवशेष नहीं बचता।

दोहरे-कार्य वाले एप्लीकेटर: मिश्रण के लिए एक कठोर आंतरिक ब्लेड और खुरचने के लिए एक लचीले बाहरी ब्लेड का संयोजन - नए घोल के फार्मूलों (जैसे, असामान्य योजकों के साथ सोडियम-आयन बैटरी घोल) का परीक्षण करने वाली उन्नत प्रयोगशालाओं में उपयोग किया जाता है।

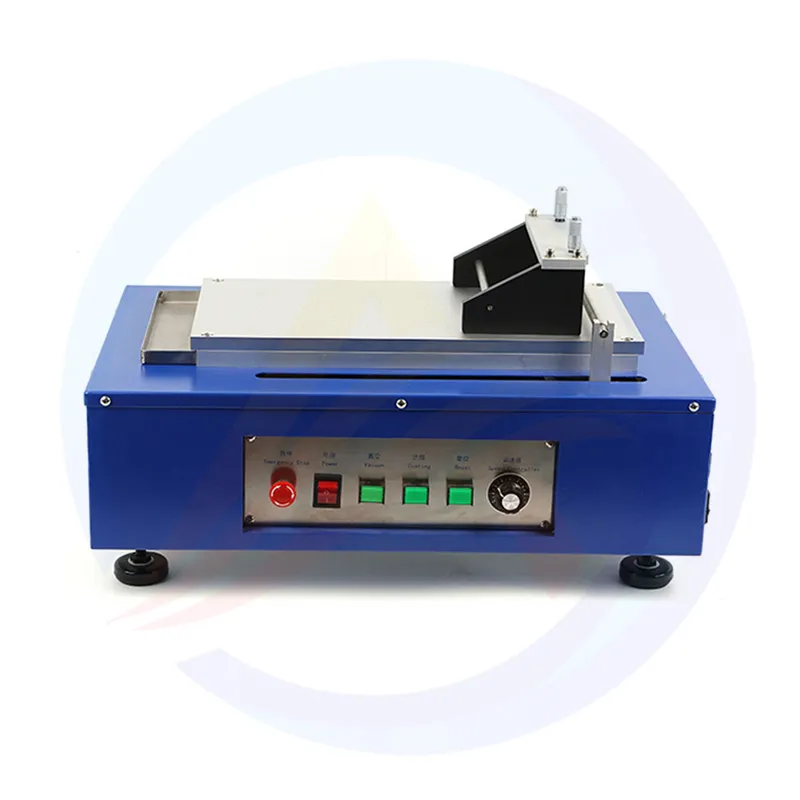

बैटरी कोटर: स्लरी को एकसमान इलेक्ट्रोड परतों में बदलना

घोल के मिश्रित हो जाने के बाद, बैटरी कोटर काम संभालते हैं। उनका काम घोल को करंट कलेक्टर (जैसे, तांबे की पन्नी का एक रोल) पर एक समान मोटाई, चिकनी और दोषरहित परत में फैलाना होता है। बैटरी निर्माण में यह सबसे सटीक चरणों में से एक है—एक माइक्रोमीटर की भी त्रुटि इलेक्ट्रोड को खराब कर सकती है।

लैब कोटर छोटे होते हैं (लगभग एक लैपटॉप के आकार के) और इन्हें एडजस्ट करना आसान होता है—नई सामग्रियों के परीक्षण के लिए ये बेहद ज़रूरी हैं। उदाहरण के लिए, सिलिकॉन-ग्रेफाइट एनोड का परीक्षण करने वाला एक शोधकर्ता 5, 10, या 15 माइक्रोमीटर परतों को आज़माने के लिए रॉड्स को बदल सकता है, फिर माप सकता है कि मोटाई क्षमता और चक्र जीवन को कैसे प्रभावित करती है।

औद्योगिक कोटर्स (बड़े पैमाने पर उत्पादन के लिए)

कारखाने स्लॉट-डाई कोटर्स का इस्तेमाल करते हैं—बड़ी, स्वचालित मशीनें जो प्रति घंटे मीलों लंबे करंट कलेक्टर फ़ॉइल को कोट करती हैं। प्रक्रिया इस प्रकार है:

घोल को एक "slot मर गया (एक संकीर्ण, परिशुद्धता-मशीनीकृत उद्घाटन) में पम्प किया जाता है, जो पन्नी के एक गतिशील रोल (उदाहरण के लिए, 1-मीटर चौड़ी तांबे की पन्नी जो 1-5 मीटर प्रति सेकंड की गति से गतिशील होती है) के ऊपर होता है।

डाई पन्नी पर घोल की एक नियंत्रित मात्रा छोड़ती है, जबकि एक "डॉक्टर ब्लेड (एक पतली धातु की पट्टी) परत के शीर्ष को काटती है ताकि एक समान मोटाई सुनिश्चित हो सके।

सेंसर (लेजर या अल्ट्रासोनिक) वास्तविक समय में परत की निगरानी करते हैं - यदि मोटाई 0.5 माइक्रोमीटर से अधिक भिन्न होती है, तो मशीन स्वचालित रूप से डाई दबाव या पन्नी की गति को समायोजित कर देती है।

बेहतर स्वास्थ्य के लिए ये उपकरण क्यों महत्वपूर्ण हैं?टेरियां?

एप्लीकेटर और कोटर्स सरल लग सकते हैं, लेकिन वे सीधे तीन प्रमुख बैटरी प्रदर्शन मेट्रिक्स को प्रभावित करते हैं:

ऊर्जा घनत्व: एक समान इलेक्ट्रोड परत का मतलब है कि बैटरी में ज़्यादा सक्रिय पदार्थ भरा जा सकता है (बुलबुलों या गांठों से कोई अंतराल नहीं)। उदाहरण के लिए, एक अच्छी तरह से लेपित एनएमसी कैथोड, एक गांठदार कैथोड की तुलना में 20% ज़्यादा लिथियम आयन धारण कर सकता है—जिससे इलेक्ट्रिक वाहन की रेंज 100 किलोमीटर से ज़्यादा बढ़ जाती है।

चक्र जीवन: असमान परतें चार्जिंग के दौरान तनाव पैदा करती हैं (कुछ क्षेत्र दूसरों की तुलना में ज़्यादा फैलते हैं), जिससे इलेक्ट्रोड में दरार आ जाती है। स्टैनफोर्ड विश्वविद्यालय के एक अध्ययन में पाया गया कि सटीक कोटर से बने इलेक्ट्रोड 1,000 चक्रों के बाद अपनी क्षमता का 90% हिस्सा बरकरार रखते हैं, जबकि खराब कोटिंग वाले इलेक्ट्रोड 65% तक ही बरकरार रख पाते हैं।

सुरक्षा: असमान परतों के हॉट स्पॉट बैटरी में आग लगने का एक प्रमुख कारण हैं। रीयल-टाइम सेंसर वाले कोटर्स इन हॉट स्पॉट को खत्म कर देते हैं, जिससे इलेक्ट्रिक वाहनों और स्मार्टफोन के लिए बैटरियाँ सुरक्षित हो जाती हैं।

एप्लीकेटर और कोटर्स को बेहतर बनाने वाले नवाचार

बैटरी एप्लिकेटर और कोटर ऊर्जा भंडारण के गुमनाम नायक हैं। इनकी सटीकता के बिना, हमारे फ़ोन, कार और ग्रिड को चलाने वाली लिथियम-आयन बैटरियाँ कम कुशल, कम समय तक चलने वाली और कम सुरक्षित होंगी। जैसे-जैसे हम अगली पीढ़ी की बैटरियों—सॉलिड-स्टेट, सोडियम-आयन, लिथियम-सल्फर—की ओर बढ़ रहे हैं, ये उपकरण और भी महत्वपूर्ण होते जाएँगे। ये हमें याद दिलाते हैं कि बड़े नवाचार अक्सर छोटे, सटीक उपकरणों पर निर्भर करते हैं: वे उपकरण जो गंदे घोल को हमारे भविष्य को ऊर्जा प्रदान करने वाली उत्तम परतों में बदल देते हैं।

चाहे आप प्रयोगशाला में किसी नए इलेक्ट्रोड पदार्थ का परीक्षण करने वाले शोधकर्ता हों या ईवी बैटरी बनाने वाले कारखाने के कर्मचारी हों, एप्लीकेटर और कोटर यह साबित करते हैं कि "परफेक्ट" एक दुर्घटना नहीं है - यह हर माइक्रोमीटर को सही करने के लिए डिज़ाइन किए गए उपकरणों का परिणाम है।