नई ऊर्जा भंडारण प्रौद्योगिकियों के तीव्र विकास के साथ,लिथियम-आयन बैटरी निर्माणगुणवत्ता सीधे तौर पर इसकी ऊर्जा घनत्व, चक्र जीवन और सुरक्षा निर्धारित करती है। बैटरी घटक कनेक्शन प्रक्रियाओं में,अल्ट्रासोनिक वेल्डिंग थर्मल क्षति न होने, उच्च बंधन शक्ति और स्थिर प्रक्रिया नियंत्रण के कारण, यह टैब और इलेक्ट्रोड असेंबली बॉन्डिंग के लिए एक प्रमुख समाधान बन गया है।

1 परिचय

नई ऊर्जा वाहनों और ऊर्जा भंडारण प्रणालियों में, उच्च-प्रदर्शन लिथियम-आयन बैटरियों की बढ़ती मांग ने आंतरिक घटकों के कनेक्शन की विश्वसनीयता और स्थिरता के लिए उच्च आवश्यकताएं पैदा कर दी हैं। प्रतिरोध वेल्डिंग और लेजर वेल्डिंग जैसी पारंपरिक वेल्डिंग विधियों में अत्यधिक ताप इनपुट जैसी समस्याएं होती हैं, जो डायाफ्राम को नुकसान पहुंचाती हैं, टैब को पिघला देती हैं या जोड़ के आंतरिक प्रतिरोध को बढ़ा देती हैं, जिससे बैटरी का प्रदर्शन सीमित हो जाता है।

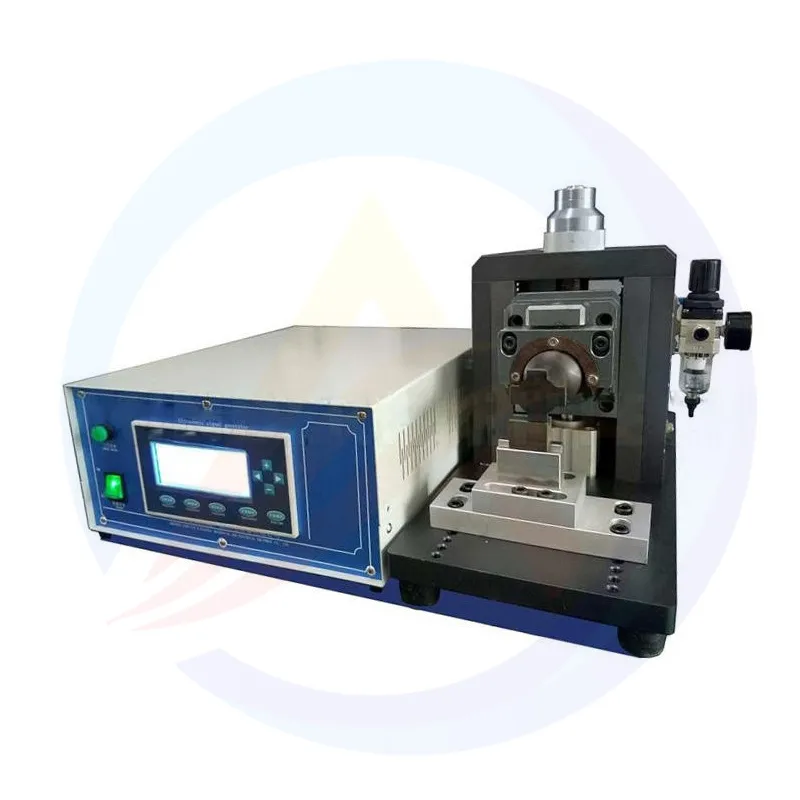

अल्ट्रासोनिक वेल्डिंग उच्च आवृत्ति वाले यांत्रिक कंपन के माध्यम से ठोस-अवस्था बंधन प्राप्त करती है, जिससे बाहरी ताप स्रोतों की आवश्यकता नहीं होती और संवेदनशील घटकों को तापीय क्षति से बचाया जा सकता है। उन्नत अल्ट्रासोनिक वेल्डिंग उपकरण सटीक नियंत्रण और उच्च-प्रदर्शन संरचनाओं को एकीकृत करते हैं, जो विभिन्न बैटरी सामग्रियों और संरचनाओं के अनुकूल होते हैं। यह शोधपत्र बैटरी निर्माण को अनुकूलित करने के लिए इसकी तकनीकी विशेषताओं और अनुप्रयोग प्रभावों का विश्लेषण करता है।

2. अल्ट्रासोनिक वेल्डिंग उपकरण की मुख्य तकनीकी विशेषताएं

2.1 परिशुद्धता नियंत्रण प्रणाली

यह उपकरण वास्तविक समय में वेल्डिंग की निगरानी और समायोजन के लिए माइक्रोप्रोसेसर-आधारित एकीकृत नियंत्रण परिपथ का उपयोग करता है। इसका स्वचालित आवृत्ति ट्रैकिंग फ़ंक्शन घटक के तापमान परिवर्तन या घिसाव के कारण होने वाले विचलनों की गतिशील रूप से भरपाई करता है, जिससे कंपन आवृत्ति इष्टतम सीमा में बनी रहती है, स्थिर ऊर्जा संचरण सुनिश्चित होता है और ऊर्जा की बर्बादी या अतिभारण से बचा जा सकता है।

पैरामीटर समायोजन में, यह प्रीलोडिंग समय, वेल्डिंग समय, आउटपुट पावर और दबाव बनाए रखने के समय की लचीली सेटिंग का समर्थन करता है। उपयोगकर्ता के अनुकूल मानव-मशीन इंटरफ़ेस, एंटी-इंटरफेरेंस कोडिंग के साथ, विद्युत चुम्बकीय हस्तक्षेप से होने वाली पैरामीटर त्रुटियों को रोकता है, जिससे औद्योगिक वातावरण में प्रक्रिया स्थिरता सुनिश्चित होती है।

2.2 उच्च-स्थिरता वाली यांत्रिक संरचना

उच्च परिशुद्धता वाले गाइडवे घटक वेल्डिंग हेड प्रेशर लगाने और कंपन संचरण के दौरान स्थिर रैखिक गति सुनिश्चित करते हैं, जिससे यांत्रिक कंपन के कारण स्थिति विचलन कम होता है, एकसमान वेल्डिंग बल सुनिश्चित होता है और तनाव एकाग्रता से टैब विरूपण से बचा जा सकता है।

उच्च कठोरता वाले मिश्र धातु से बना और उच्च परिशुद्धता वाली पिसाई प्रक्रिया से संसाधित वेल्डिंग हेड की सतह पर एक ऐसा पैटर्न होता है जो पर्याप्त ऊर्जा हस्तांतरण के लिए घर्षण को बढ़ाता है और उत्कृष्ट घिसाव प्रतिरोध प्रदान करता है, जिससे दीर्घकालिक बड़े पैमाने पर उत्पादन में वेल्डिंग की गुणवत्ता में निरंतरता बनी रहती है।

2.3 उच्च-प्रदर्शन घटक विन्यास

मुख्य घटक समग्र विश्वसनीयता सुनिश्चित करते हैं। ऊर्जा रूपांतरण प्रणाली में उच्च विद्युत-ध्वनिक रूपांतरण दक्षता वाले उच्च-गुणवत्ता वाले सिरेमिक चिप्स का उपयोग किया जाता है, जिससे विद्युत ऊर्जा को यांत्रिक कंपन ऊर्जा में परिवर्तित करते समय ऊर्जा हानि कम होती है। एल्युमीनियम बार जैसे संरचनात्मक आधार उच्च-शक्ति वाली सामग्रियों से बने होते हैं, जिससे दीर्घकालिक उच्च-आवृत्ति कंपन के कारण विरूपण से बचाव होता है।

नियंत्रण प्रणाली उच्च-प्रदर्शन वाले सिंगल-चिप माइक्रोप्रोसेसरों से सुसज्जित है, जो क्लोज्ड-लूप वेल्डिंग नियंत्रण के लिए मल्टी-चैनल सेंसर संकेतों (दबाव, आवृत्ति, समय) को वास्तविक समय में संसाधित करते हैं, यह सुनिश्चित करते हुए कि प्रत्येक चक्र निर्धारित मापदंडों का पालन करता है और जोड़ की स्थिरता में सुधार करता है।

3. लिथियम-आयन बैटरी सामग्री के लिए पैरामीटर अनुकूलन

3.1 विभिन्न टैब के लिए वेल्डिंग पैरामीटर मिलान

यह उपकरण विभिन्न प्रकार के टैब के लिए उपयुक्त है। कैथोड टैब (20μm एल्युमीनियम फ़ॉइल की 5-10 परतें + 0.1mm शुद्ध एल्युमीनियम टैब) के लिए, वेल्डिंग समय (0.05-2 सेकंड) और आउटपुट पावर को समायोजित करके विश्वसनीय बॉन्डिंग प्राप्त की जा सकती है। इसके विशिष्ट रूपों में 3×4mm तीन-बिंदु वेल्डिंग (25mm लंबाई) या 3×25mm रैखिक वेल्डिंग शामिल हैं, जिनमें उच्च पीलिंग क्षमता होती है और कोई दरार नहीं पड़ती।

एनोड टैब (10μm कॉपर फ़ॉइल की 5-10 परतें + 0.1mm शुद्ध निकल टैब) के लिए, कॉपर की उच्च तापीय चालकता और कठोरता के आधार पर, शक्ति और दबाव को समायोजित करने से आभासी या ओवर-वेल्डिंग से बचा जा सकता है, जिससे कम आंतरिक प्रतिरोध और स्थिर चालकता सुनिश्चित होती है।

3.2 मिश्रित सामग्रियों और आवरण प्लेटों के लिए वेल्डिंग

यह मिश्रित सामग्रियों और कवर प्लेटों की आवश्यकताओं को पूरा करता है। एल्युमीनियम कवर प्लेटों/शेल बॉटम के साथ अल-नी मिश्रित बेल्ट वेल्डिंग में, यह 3×3 मिमी (10 मिमी लंबाई) या 3×4 मिमी (14 मिमी लंबाई) के सोल्डर जोड़ों के दो समूहों को पूरा करता है, और सीलिंग और स्थिरता सुनिश्चित करने के लिए लचीले ढंग से सोल्डर पॉइंट (प्रति समूह 6 या 9) सेट करता है।

0.1 मिमी एल्यूमीनियम स्ट्रिप्स और 1-3 मिमी एल्यूमीनियम कवर प्लेटों के लिए, कम वेल्डिंग समय और मध्यम शक्ति के साथ 3×3 मिमी/3×4 मिमी सिंगल-पॉइंट वेल्डिंग या 3×3 मिमी डबल-पॉइंट वेल्डिंग (8 मिमी लंबाई) संभव है, जिसमें कवर प्लेट पिघलती या विकृत नहीं होती है और अच्छी वायुरोधी क्षमता होती है।

4. वेल्डिंग के व्यावहारिक प्रदर्शन और गुणवत्ता संबंधी लाभ

4.1 उत्कृष्ट वेल्डिंग गुणवत्ता

व्यवहार में, यह उपकरण ठोस जोड़ों के साथ अच्छी वेल्डिंग गुणवत्ता सुनिश्चित करता है, जिसमें कोई आभासी/अधूरी वेल्डिंग नहीं होती और कंपन के कारण पाउडर नहीं बनता, जिससे आंतरिक शॉर्ट सर्किट से बचाव होता है। वेल्डिंग क्षेत्र का तापमान डायफ्राम/इंसुलेशन सामग्री के गलनांक से कम होता है, जिससे जलने या विकृति को रोका जा सकता है। उचित मापदंड टैब/इलेक्ट्रोड में दरार को रोकते हैं, जिससे आंतरिक संरचना की अखंडता सुनिश्चित होती है।

4.2 बड़े पैमाने पर उत्पादन के लिए अनुकूलनशीलता

लंबे समय तक चलने वाले बड़े पैमाने पर उत्पादन में, उच्च-घिसाव-प्रतिरोधी वेल्डिंग हेड और विश्वसनीय पुर्जे लगातार उच्च गुणवत्ता बनाए रखते हैं। नियंत्रण प्रणाली की हस्तक्षेप-रोधी और पैरामीटर मेमोरी कार्यक्षमता त्वरित मॉडल स्विचिंग को सक्षम बनाती है, जिससे समायोजन समय कम हो जाता है। उच्च-दक्षता ऊर्जा रूपांतरण प्रणाली बिजली की खपत को कम करती है, और मॉड्यूलर पुर्जे रखरखाव को सरल बनाते हैं। एक संपूर्ण बिक्री पश्चात प्रणाली (वारंटी, आजीवन सहायता) उत्पादन की निरंतरता की गारंटी देती है।

5। उपसंहार

बैटरी की गुणवत्ता और कार्यक्षमता में सुधार के लिए अल्ट्रासोनिक वेल्डिंग महत्वपूर्ण है। सटीक नियंत्रण, स्थिर संरचना और उच्च-प्रदर्शन वाले घटकों से युक्त यह उपकरण विभिन्न सामग्रियों और संरचनाओं के अनुकूल ढल जाता है, जिससे ठोस जोड़, बिना तापीय क्षति और बिना पाउडर के पारंपरिक वेल्डिंग की बाधाओं का समाधान हो जाता है।

भविष्य में, उच्च ऊर्जा घनत्व वाली बैटरियों (जैसे, सॉलिड-स्टेट बैटरियों) के साथ, सटीकता, सामग्री अनुकूलता और बुद्धिमान नियंत्रण की मांग बढ़ेगी। लिथियम-आयन बैटरी उद्योग के सतत विकास को समर्थन देने के लिए अनुकूलन आवृत्ति स्थिरता में सुधार, सामग्री के दायरे का विस्तार और बुद्धिमान निगरानी को एकीकृत करने पर केंद्रित होगा।