18650 बेलनाकार बैटरी से संबंधित उपकरणों का उत्पादन परिचय

18650 एक प्रकार की लिथियम-आयन बैटरी है, आम 18650 बैटरी को लिथियम-आयन बैटरी और लिथियम आयरन फॉस्फेट बैटरी में भी विभाजित किया जाता है, 18650 में 18 लिथियम-आयन बैटरी का व्यास 18 मिमी है, 65 65 मिमी की लंबाई मान को इंगित करता है, 0 इंगित करता है कि यह बेलनाकार बैटरी से संबंधित है। क्षमता 31.5ah है और वोल्टेज 3.6v है। यह बहुत ही लागत प्रभावी है बैटरी।

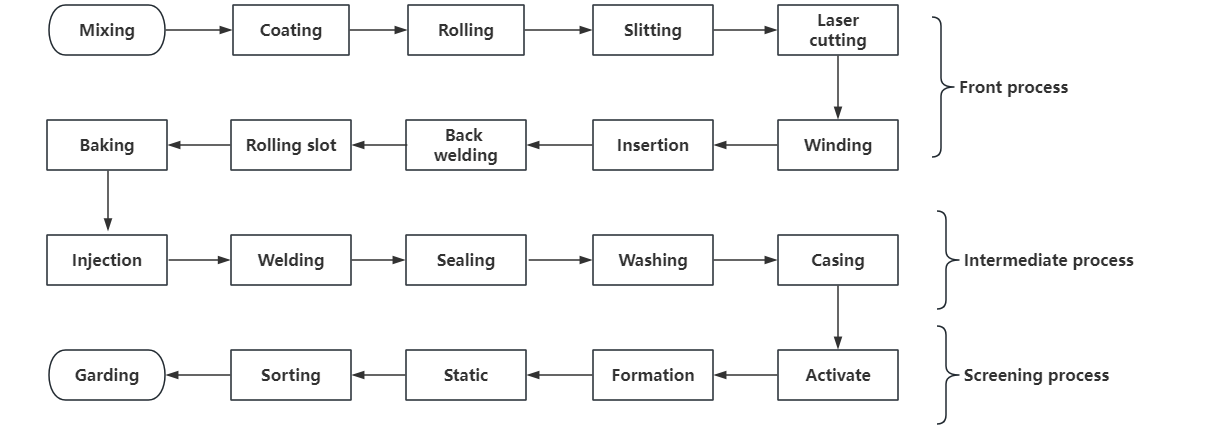

लिथियम बैटरी की उत्पादन प्रक्रिया लंबी है, और उत्पादन प्रक्रिया में 50 से अधिक प्रक्रियाएं शामिल हैं, और किसी भी लिंक की विफलता लिथियम-आयन बैटरी कोशिकाओं के प्रदर्शन को प्रभावित करेगी या सुरक्षा समस्याएं लाएगी।

18650 लिथियम-आयन बैटरी की विनिर्माण प्रक्रिया निम्नानुसार दर्शाई गई है:

उपकरण आवश्यक

प्रक्रिया के पहले खंड की मुख्य प्रक्रिया है: मिश्रण, कोटिंग, रोलिंग, स्कूटलिंग, उत्पादन, डाई कटिंग, इसमें शामिल उपकरण में मुख्य रूप से शामिल हैं: मिक्सर, कोटिंग मशीन, रोल प्रेस, स्कूटलिंग मशीन, उत्पादन मशीन, डाई कटिंग मशीन, आदि।

१)मिश्रण मशीन:

वैक्यूम मिक्सर फैलाव का एक सेट है, एक के रूप में मिश्रण, बहुलक लिथियम आयन बैटरी तरल और तरल लिथियम बैटरी तरल, इलेक्ट्रॉनिक बैटरी घोल, चिपकने वाला, मोल्ड गोंद, ठोस और तरल सामग्री मिश्रण, प्रतिक्रिया, फैलाव, विघटन, समरूपता, पायसीकरण और अन्य प्रक्रियाओं के लिए उपयुक्त है।

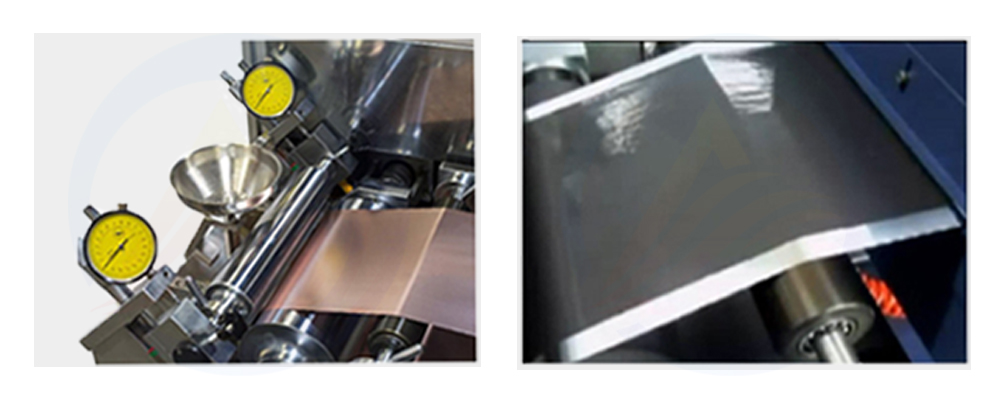

कोटिंग का मुख्य उद्देश्य सकारात्मक और नकारात्मक इलेक्ट्रोड की सतह पर समान रूप से अच्छी स्थिरता, अच्छी चिपचिपाहट और अच्छी तरलता के साथ घोल को कोट करना है। लिथियम बैटरी के लिए इसका महत्वपूर्ण महत्व मुख्य रूप से तीन पहलुओं में परिलक्षित होता है: स्थिरता, चक्र जीवन और सुरक्षा।

कोटिंग प्रक्रिया के दौरान, यदि पोल प्लेट के सामने, बीच और पीछे सकारात्मक और नकारात्मक घोल कोटिंग की मोटाई असंगत है, या पोल प्लेट से पहले और बाद के पैरामीटर असंगत हैं, तो बैटरी की क्षमता बहुत कम या बहुत अधिक होने का कारण बनना आसान है, और बैटरी चक्र के दौरान लिथियम विकास का निर्माण हो सकता है, जो बैटरी जीवन को प्रभावित करता है।

कोटर पिछली प्रक्रिया का मुख्य उपकरण है। कोटर ने तीन संरचनात्मक प्रकारों के विकास को पार कर लिया है, अर्थात्, स्क्रैपर प्रकार, स्थानांतरण प्रकार और स्लिट एक्सट्रूज़न प्रकार। कोटिंग मशीन उपकरण की तकनीकी उन्नत डिग्री मुख्य रूप से चार पहलुओं में जांच की जाती है: कोटिंग तकनीक, तनाव तकनीक, सुधार तकनीक, सुखाने की तकनीक।

कोटिंग दक्षता अग्रणी उद्यमों के लिए तकनीकी शक्ति को आगे बढ़ाने के लिए एक महत्वपूर्ण मानक है। उपरोक्त तकनीक को सुनिश्चित करने के आधार पर, वर्तमान अग्रणी कोटर उपकरण मुख्य रूप से कोटिंग दक्षता में सुधार करने पर ध्यान केंद्रित करते हैं, मुख्य साधनों में कोटर की चलने की गति और कोटिंग की चौड़ाई में सुधार करना शामिल है, अग्रणी कंपनी की कोटिंग गति 120 मीटर / मिनट तक पहुंच सकती है, और कोटिंग की चौड़ाई 1400 मिमी तक पहुंच सकती है।

मध्य प्रक्रिया का उत्पादन लक्ष्य बैटरी सेल के विनिर्माण को पूरा करना है, मुख्य प्रक्रिया है: घुमावदार, इंजेक्शन, पैकेजिंग, इसमें शामिल उपकरण में मुख्य रूप से शामिल हैं: घुमावदार मशीन, इंजेक्शन मशीन, पैकेजिंग उपकरण (शेल मशीन, रोलिंग स्लॉट मशीन, सीलिंग मशीन, वेल्डिंग मशीन)।

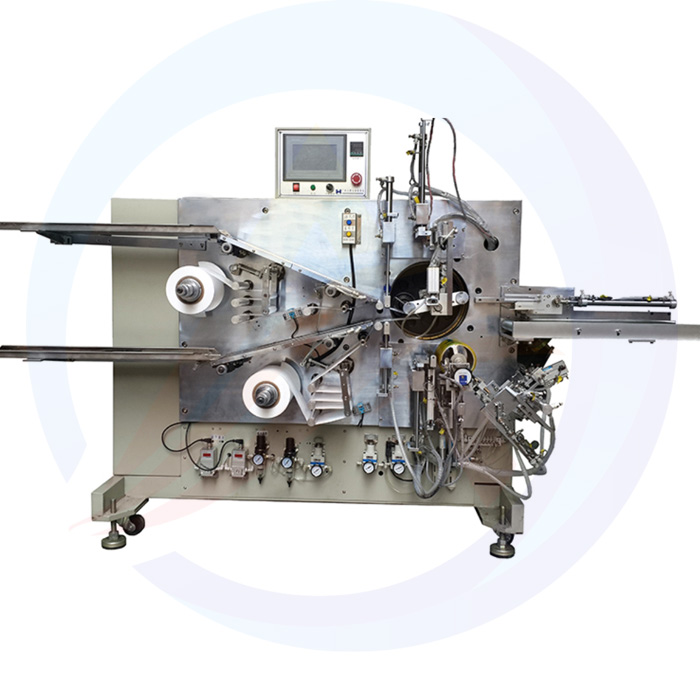

तनाव नियंत्रण वह मुख्य तकनीक है जो वाइंडिंग मशीन की उन्नत डिग्री को प्रभावित करती है। पूरी वाइंडिंग प्रक्रिया के दौरान, यह सुनिश्चित करने के लिए कि सेल से इकट्ठी की गई बैटरी में उच्च स्थिरता है, वाइंडिंग के तनाव नियंत्रण पर विशेष ध्यान दिया जाना चाहिए।

स्क्वायर लिथियम बैटरी की वाइंडिंग के लिए, वाइंडिंग की लाइन स्पीड को अपरिवर्तित रखने की आवश्यकता होती है, और कोणीय गति को स्वचालित रूप से समायोजित करने की आवश्यकता होती है, इसलिए स्क्वायर लिथियम बैटरी वाइंडिंग के तनाव नियंत्रण में उच्च तकनीकी आवश्यकताएं होती हैं। वर्तमान में, घरेलू अग्रणी उद्यम बेलनाकार बैटरी तनाव उतार-चढ़ाव नियंत्रण 5% से नीचे, वर्ग बैटरी तनाव उतार-चढ़ाव नियंत्रण 10% से नीचे प्राप्त कर सकते हैं।

वाइंडिंग मशीन की स्वचालित सुधार तकनीक और वाइंडिंग गति भी अधिक महत्वपूर्ण है। सुधार प्रणाली यह सुनिश्चित कर सकती है कि बैटरी वाइंडिंग प्रक्रिया के दौरान इलेक्ट्रोड शीट डायाफ्राम बड़े करीने से घाव हो, और सकारात्मक / नकारात्मक इलेक्ट्रोड / डायाफ्राम के बीच सापेक्ष स्थिति सटीक हो। वर्तमान में, उद्योग आमतौर पर यह मांग करता है कि वाइंडिंग के बाद सकारात्मक और नकारात्मक इलेक्ट्रोड शीट या डायाफ्राम का ऊपरी और निचला विचलन 0.5 मिमी से कम हो, और इस मूल्य से अधिक बैटरी विरूपण को प्रभावित करेगा।

वर्तमान में, घरेलू अग्रणी उद्यमों के बेलनाकार सेल 18 मीटर / सेकंड से अधिक की उच्च गति वाली घुमावदार गति तक पहुंच सकते हैं, और वर्ग सेल को निरंतर लाइन गति सुनिश्चित करने की आवश्यकता है, इसलिए परिवर्तनीय कोणीय गति घुमावदार धीमी है, और घरेलू अग्रणी उद्यम 0.8 मीटर / सेकंड से अधिक तक पहुंच सकते हैं।

लेजर वेल्डिंग मशीन एक छोटे से क्षेत्र में सामग्री को स्थानीय रूप से गर्म करने के लिए उच्च-ऊर्जा लेजर स्पंदों का उपयोग करती है, और लेजर विकिरण की ऊर्जा तापीय चालन के माध्यम से सामग्री के अंदरूनी भाग में फैल जाती है, जिससे सामग्री पिघलकर एक विशिष्ट पिघल पूल बन जाता है।

यह वेल्डिंग का एक नया प्रकार है, लेजर वेल्डिंग मुख्य रूप से पतली दीवार सामग्री, सटीक भागों वेल्डिंग के लिए है, स्पॉट वेल्डिंग, बट वेल्डिंग, ओवरलैप वेल्डिंग, सीलिंग वेल्डिंग, चौड़ाई अनुपात की गहराई, वेल्डिंग की चौड़ाई छोटी है, गर्मी प्रभावित क्षेत्र छोटा है, छोटे विरूपण, वेल्डिंग की गति, चिकनी वेल्ड, सुंदर प्राप्त कर सकते हैं।

वेल्डिंग के बाद कोई प्रसंस्करण या सरल प्रसंस्करण नहीं, उच्च गुणवत्ता वाले वेल्ड, कोई छिद्र नहीं, सटीक नियंत्रण, छोटे फोकस स्पॉट, उच्च स्थिति सटीकता, स्वचालन प्राप्त करने में आसान।

प्रक्रिया के उत्तरार्द्ध भाग में मुख्य प्रक्रियाएं हैं: गठन, मात्रा पृथक्करण, पता लगाना, छंटाई, आदि। इसमें शामिल उपकरणों में मुख्य रूप से शामिल हैं: चार्जिंग और डिस्चार्जिंग मशीन, परीक्षण उपकरण, आदि।

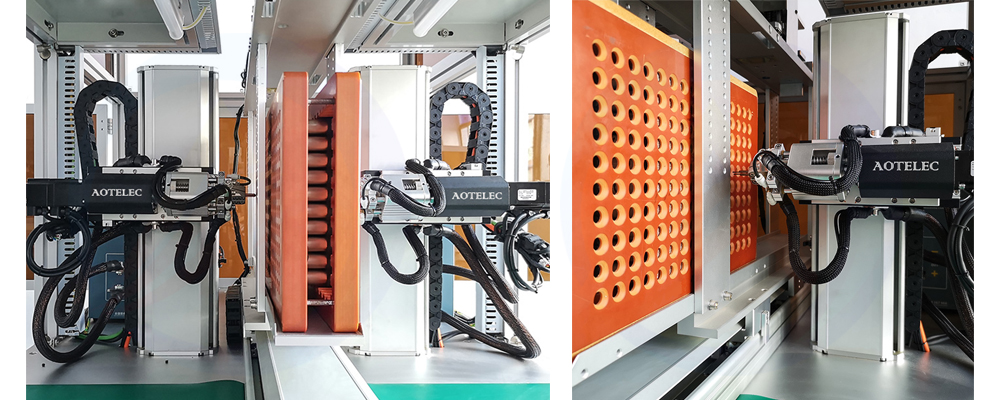

रासायनिक संरचना और परीक्षण प्रणाली बाद की प्रक्रिया में सबसे महत्वपूर्ण कड़ी है। लिथियम बैटरी सेल का रासायनिक घटक चार्ज और डिस्चार्ज करके बैटरी की प्रारंभिक दीक्षा को प्राप्त करना है, ताकि सेल का सक्रिय पदार्थ सक्रिय हो जाए, जो ऊर्जा रूपांतरण की एक प्रक्रिया है।

5)चार्ज और डिस्चार्ज मशीन

चार्ज और डिस्चार्ज मशीन रासायनिक घटक क्षमता में महत्वपूर्ण उपकरण है, और यह बाद के भाग में सबसे अधिक इस्तेमाल किया जाने वाला उपकरण भी है। चार्ज और डिस्चार्ज मशीन की न्यूनतम कार्य इकाई है"चैनल"एक चैनल एक सेल को चार्ज या डिस्चार्ज कर सकता है। चार्ज और डिस्चार्ज मशीनों के वास्तविक उपयोग में, एक"इकाई"एक निश्चित संख्या में चैनलों (जैसे 24, 32, 64, आदि) से बना होता है।

"इकाई"इसमें अनेक प्रकार के"चैनल", जो चार्ज और डिस्चार्ज तंत्र के निर्माण और स्थापना के समय सबसे छोटी इकाई है, और जापानी और कोरियाई कंपनियां इस इकाई को बॉक्स कहती हैं। सिद्धांत रूप में, एक चार्जिंग और डिस्चार्जिंग मशीन अनगिनत बक्से से बना हो सकती है, चीन में अधिक मैनुअल ऑपरेशन की आदतों के प्रभाव में, एक चार्जिंग और डिस्चार्जिंग मशीन के बक्से की संख्या आम तौर पर बड़ी नहीं होती है, और एक उत्पादन लाइन को अक्सर एक दर्जन से लेकर सैकड़ों चार्जिंग और डिस्चार्जिंग मशीनों की आवश्यकता होती है।